Solusi Busbar Tembaga-ke-Aluminium yang Dioptimalkan

Sebagai produsen yang mengkhususkan diri pada busbar untuk sektor energi baru, RHI memahami pentingnya peralihan dari busbar tembaga ke aluminium untuk solusi yang ringan dan hemat biaya. Menyadari tantangan unik yang ditimbulkan oleh perbedaan sifat tembaga dan aluminium, kami telah mengembangkan rencana optimalisasi yang komprehensif untuk memastikan busbar tembaga-aluminium kami memenuhi standar kinerja dan keandalan tertinggi.

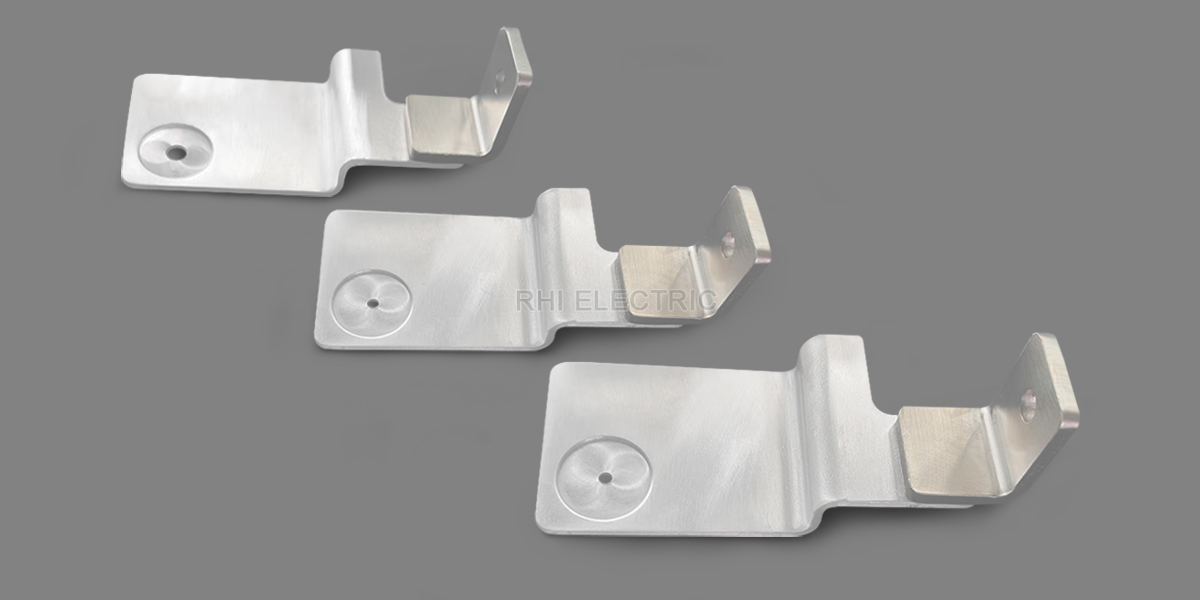

Sifat dan Seleksi Material

RHI menggunakan proses pengikatan tembaga-aluminium untuk mencapai bobot busbar yang lebih ringan sekaligus mempertahankan konduktivitas dan ketahanan lelah yang sangat baik, sehingga memenuhi permintaan industri energi baru untuk optimalisasi biaya. Selain itu, pelapisan timah atau nikel diterapkan untuk mencegah korosi elektrokimia, memastikan kinerja yang andal dan daya tahan jangka panjang di lingkungan pengoperasian yang keras.

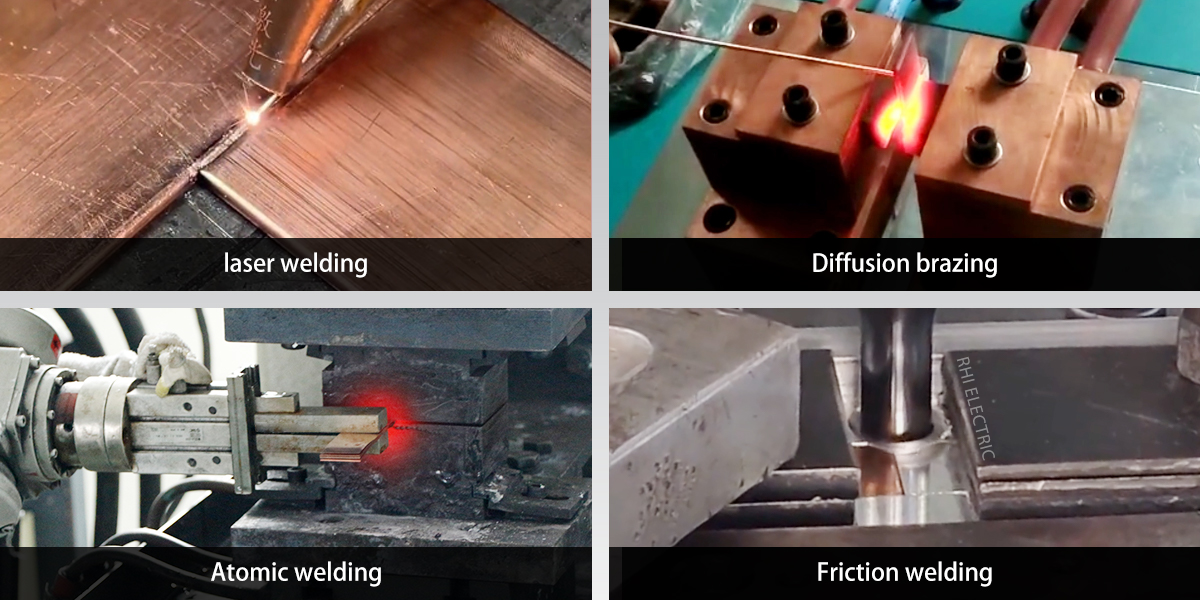

Teknik Pengelasan

Pengelasan tembaga menjadi aluminaSayaum menghadirkan tantangan karena titik lelehnya yang berbeda. Untuk mengatasi hal ini, RHI menggunakan metode canggih termasuk pengelasan laser, pematrian difusi, pengelasan atom, dan pengelasan gesekan. Teknik-teknik ini menyelesaikan masalah seperti antarmuka yang rapuh, porositas, dan korosi elektrokimia dengan mengoptimalkan parameter, menambahkan lapisan perantara, dan proses pemurnian. Hal ini memastikan pengelasan yang kuat, konduktivitas listrik yang baik, dan stabilitas jangka panjang untuk busbar tembaga-aluminium, sehingga meningkatkan kualitas dan keandalan produk sekaligus mengurangi biaya dan berat.

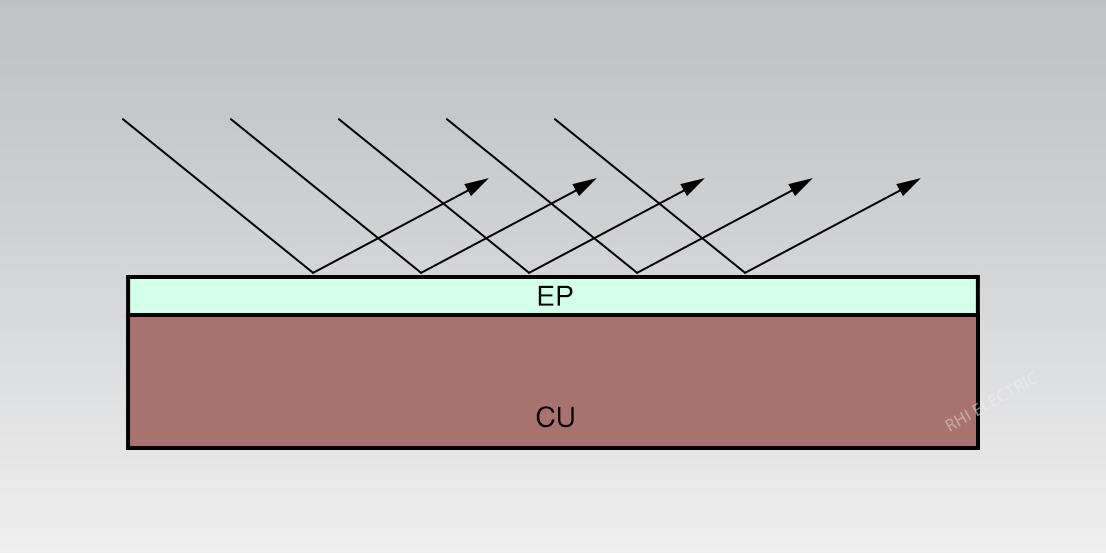

Koneksi Antarmuka dan Perawatan Permukaan

RHI menggunakan berbagai proses perawatan permukaan untuk meningkatkan koneksi antarmuka tembaga-ke-aluminiumSayaum busbar. Ini termasuk pelapisan timah, pelapisan nikel,Nickelakuaminasi, dan perawatan pelapisan khusus. Metode ini meningkatkan kekuatan sambungan pada tembaga-aluminiumSayaantarmuka um dan secara efektif mencegah reaksi elektrokimia, melindungi busbar dari korosi di lingkungan lembab dan memperpanjang masa pakainya.

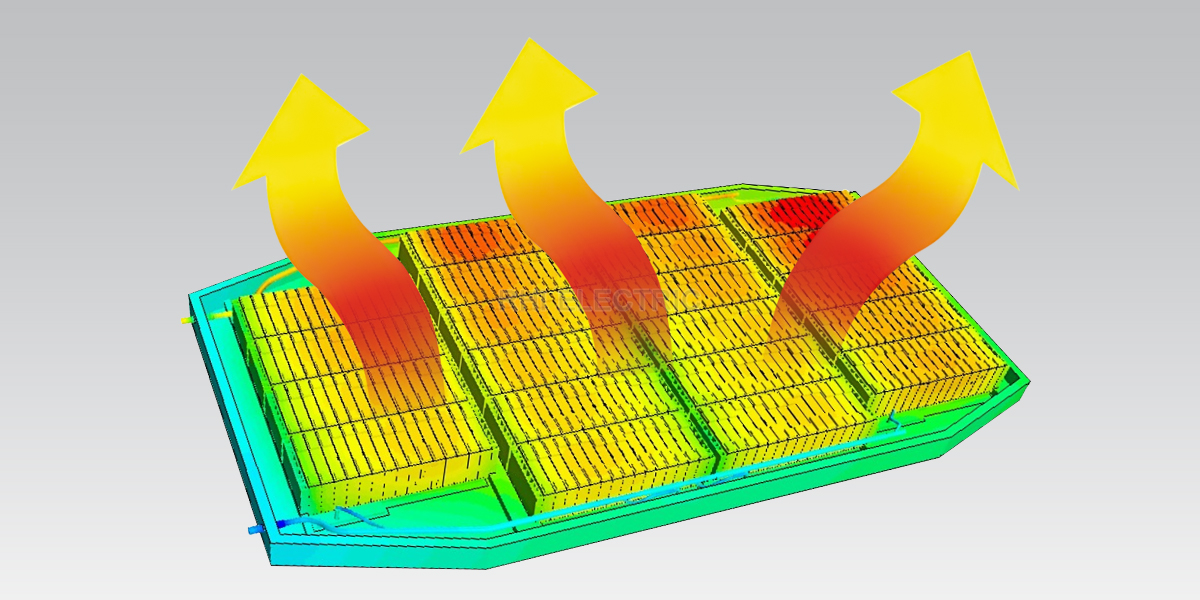

Manajemen Termal dan Desain Pembuangan Panas

Perbedaan konduktivitas termal tembaga dan aluminSayaum menghadirkan tantangan dalam manajemen termal. RHI mengatasi masalah ini dengan mengoptimalkan desain pembuangan panas busbar. Dengan menyempurnakan bentuk struktural, menggunakan bahan antarmuka termal yang efisien, dan mengatur busbar secara strategis, RHI mencapai distribusi suhu yang seragam dan pembuangan panas yang efektif. Optimalisasi ini mencegah panas berlebih, meningkatkan keandalan dan stabilitas busbar dalam kondisi beban tinggi.

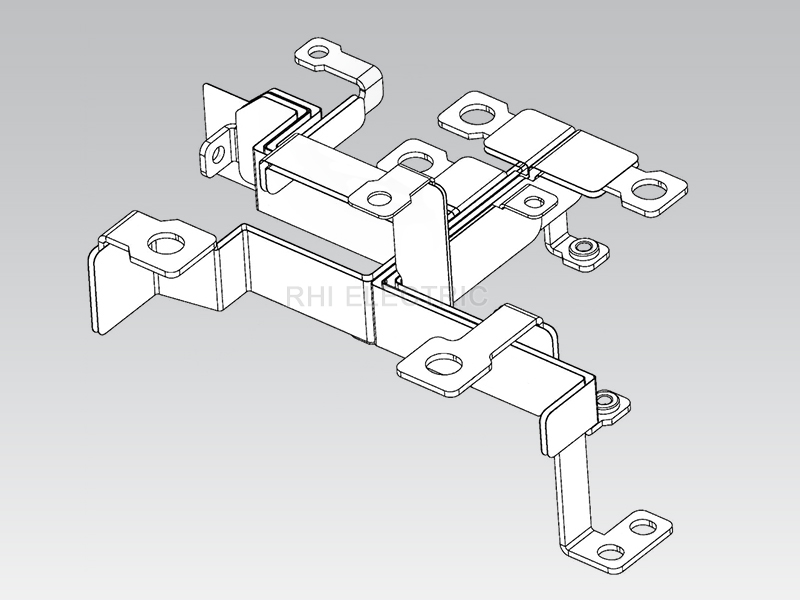

Desain Optimasi Struktural

Pendekatan kami terhadap optimalisasi struktural melibatkan perancangan busbar dengan struktur berongga untuk mengurangi limbah material dan redundansi. Desain ini meminimalkan berat keseluruhan dengan tetap menjaga kekuatan dan konduktivitas. Selain itu, dengan mengelompokkan busbar ke dalam beberapa modul, RHI menyederhanakan proses produksi dan perakitan serta memungkinkan penyesuaian ukuran dan fungsi modul untuk memenuhi persyaratan tertentu, sehingga mengoptimalkan kinerja dan kemampuan beradaptasi secara keseluruhan.

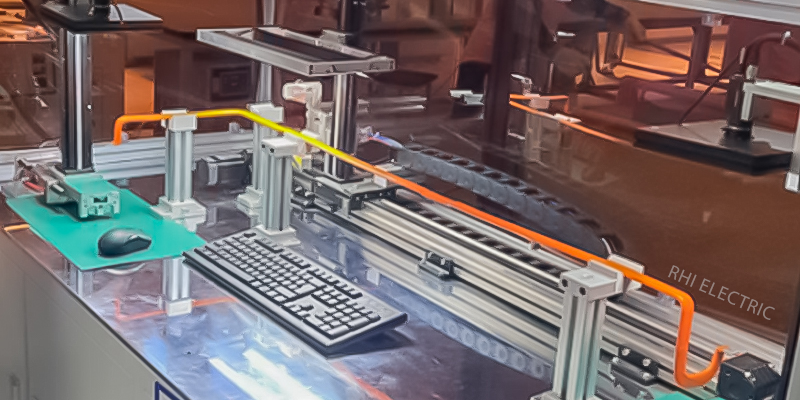

Kontrol Kualitas dan Pengujian

RHI telah menerapkan langkah-langkah pengendalian kualitas yang ketat menggunakan peralatan deteksi CCD canggih dan sistem pemeriksaan kualitas otomatis. Sistem ini memberikan pemantauan menyeluruh terhadap proses produksi, memastikan kontrol ketat terhadap kualitas pengelasan, efek perawatan permukaan, dan kinerja kelistrikan. Dengan melakukan uji ketahanan kontak dan gaya tarik, RHI memastikan setiap batch produk memenuhi standar desain yang ketat dan persyaratan pelanggan, sehingga meningkatkan keandalan produk dan kepuasan pelanggan.