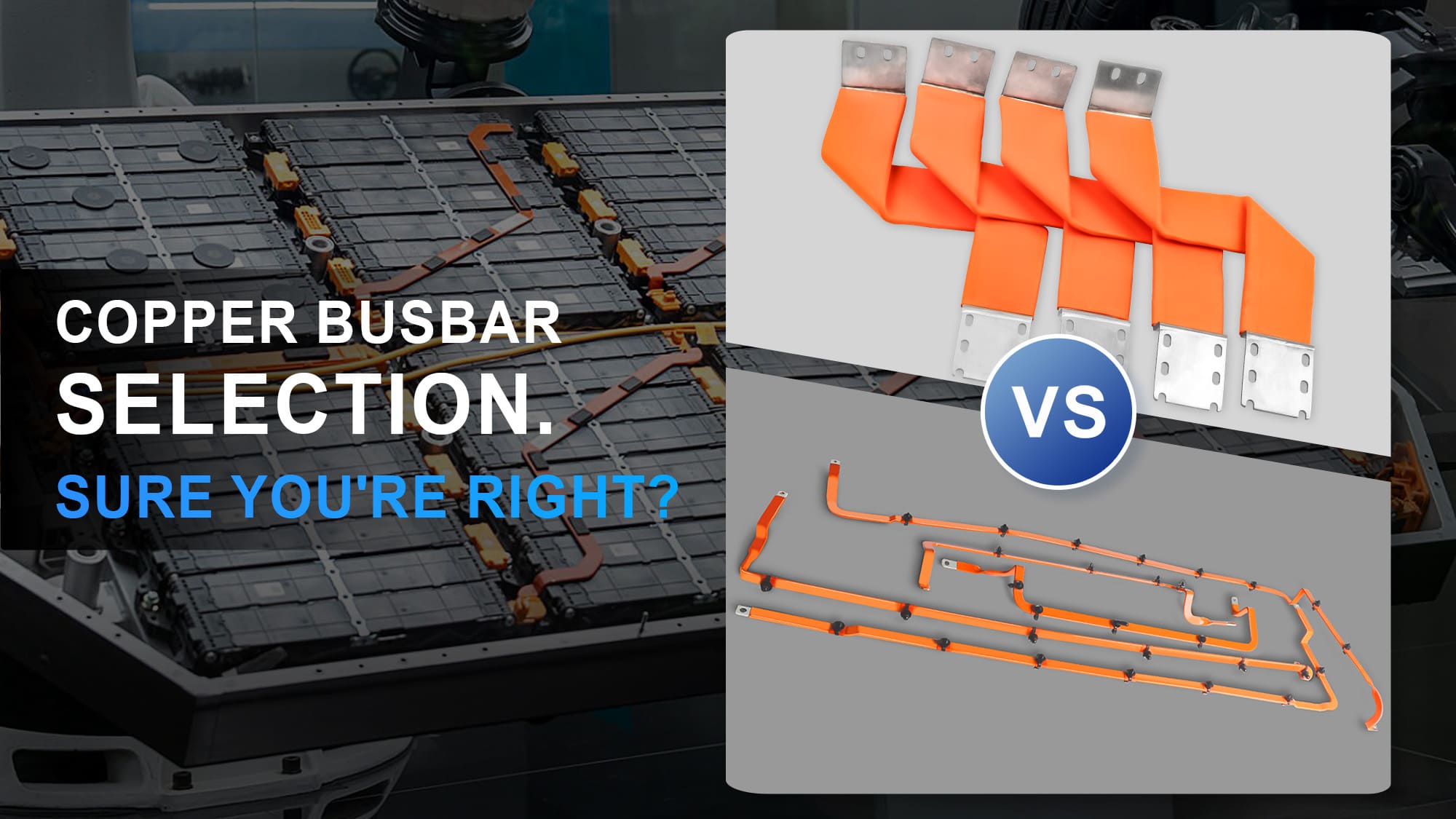

Busbar Cetakan Injeksi: Panduan Komprehensif untuk Distribusi Daya Lanjutan

Menggali konsep busbar cetakan injeksi, keunggulan mereka, proses pembuatan, aplikasi, dan tren masa depan.

Perkenalan

Dalam sistem listrik dan elektronik modern, distribusi daya yang efisien sangat penting untuk kinerja, keandalan, dan keamanan. Busbar cetakan injeksi telah muncul sebagai teknologi revolusioner dalam distribusi daya, menawarkan isolasi yang unggul, desain kompak, dan peningkatan daya tahan dibandingkan dengan busbar tradisional. Artikel ini menggali konsep busbar yang dicetak injeksi, keunggulannya, proses pembuatan, aplikasi, dan tren masa depan.

Apa itu busbar cetakan suntikan?

Busbar cetakan injeksi adalah komponen distribusi daya yang menggabungkan busbar logam konduktif dengan lapisan isolasi yang dibentuk, biasanya terbuat dari termoplastik berkinerja tinggi atau bahan termosetting. Tidak seperti busbar konvensional yang mengandalkan bahan isolasi eksternal seperti tabung heat-shrink, pelapis epoksi, atau penutup plastik yang kaku, cetakan injeksi memungkinkan enkapsulasi yang tepat dari elemen konduktif, memberikan perlindungan yang seragam dan stabilitas mekanis. Teknologi ini meningkatkan keamanan, keandalan, dan efisiensi dalam sistem tenaga listrik, menjadikannya pilihan yang disukai di berbagai industri.

Keuntungan dari busbar yang dicetak injeksi

Adopsi busbar cetakan injeksi di berbagai industri didorong oleh beberapa manfaat utama:

1. Insulasi listrik yang ditingkatkan

Cetakan injeksi memungkinkan penggunaan bahan kekuatan dielektrik tinggi, mengurangi risiko lengkung listrik dan sirkuit pendek. Lapisan isolasi yang seragam menghilangkan titik lemah yang ditemukan dalam metode isolasi tradisional, memastikan perlindungan yang konsisten dan andal dalam aplikasi tegangan tinggi.

2. Desain yang ringkas dan ringan

Dengan mengintegrasikan isolasi langsung ke dalam busbar, jejak keseluruhan diminimalkan, memungkinkan untuk desain hemat ruang dalam selungkup listrik dan sistem baterai. Ini sangat bermanfaat dalam kendaraan listrik (EV), aplikasi kedirgantaraan, dan mesin industri yang ringkas di mana ruang terbatas.

3. Manajemen termal yang lebih baik

Bahan cetakan injeksi dapat direkayasa untuk disipasi panas yang unggul, membantu mempertahankan suhu operasi yang optimal dan mengurangi kemungkinan overheating dalam aplikasi arus tinggi. Ini meningkatkan umur panjang dan kinerja sistem listrik.

4. Peningkatan daya tahan mekanis

Insulasi yang dicetak memberikan penguatan mekanis, membuat busbar tahan terhadap getaran, guncangan mekanis, dan faktor lingkungan seperti kelembaban, debu, dan elemen korosif. Ini sangat berharga di lingkungan industri dan otomotif yang keras.

5. Efisiensi Biaya dalam Produksi Massal

Setelah cetakan dibuat, cetakan injeksi memungkinkan produksi yang cepat, konsisten, dan dapat diskalakan, mengurangi biaya tenaga kerja yang terkait dengan teknik isolasi manual. Otomatisasi proses memastikan limbah material minimal dan efisiensi produksi yang tinggi.

Proses cetakan injeksi untuk busbar

Proses pembuatan busbar cetakan injeksi melibatkan beberapa langkah kunci:

Langkah 1: Pilihan Desain dan Bahan

- Bahan Konduktif: Biasanya, tembaga atau aluminium digunakan karena konduktivitasnya yang tinggi, sifat ringan, dan resistensi korosi.

- Bahan isolasi: Termoplastik lanjut (misalnya, poliamida, PBT, PPS) atau termoset (misalnya, resin epoksi) dipilih berdasarkan kekuatan dielektrik, ketahanan panas, dan daya tahan lingkungan.

- Pertimbangan Desain: Insinyur mengoptimalkan bentuk busbar, ketebalan isolasi, dan pembersihan listrik untuk memenuhi persyaratan aplikasi tertentu.

Langkah 2: Fabrikasi Busbar

Logam konduktif dibentuk melalui proses seperti stamping, lentur, atau pemesinan CNC untuk memenuhi spesifikasi listrik dan mekanik.

Perlakuan dan pelapisan permukaan (misalnya, timah, perak, atau nikel) diterapkan untuk meningkatkan resistensi korosi, konduktivitas, dan umur panjang.

Langkah 3: Proses cetakan injeksi

Busbar yang telah dibentuk ditempatkan di dalam rongga cetakan yang dirancang untuk merangkum struktur konduktif.

Plastik atau resin cair disuntikkan ke dalam cetakan di bawah tekanan tinggi, memastikan enkapsulasi penuh dan adhesi ke busbar.

Bagian ini didinginkan, dipadatkan, dan dikeluarkan dari cetakan.

Langkah 4: Kontrol pasca-pemrosesan dan kualitas

Bahan berlebih dipangkas, dan finishing permukaan dilakukan untuk memastikan cakupan isolasi yang mulus.

Pengujian listrik dan mekanik dilakukan untuk memverifikasi integritas isolasi, kekuatan dielektrik, kinerja termal, dan akurasi dimensi.

Pelapis pelindung tambahan atau pelabelan dapat diterapkan untuk identifikasi dan peningkatan daya tahan.

Aplikasi busbar cetakan injeksi

Busbar cetakan injeksi digunakan di berbagai industri di mana distribusi daya yang andal dan efisien sangat penting:

1. Kendaraan Listrik (EV) dan mobil hibrida

Digunakan dalam modul baterai tegangan tinggi, unit distribusi daya (PDU), dan inverter.

Mengurangi berat badan secara keseluruhan sambil meningkatkan efisiensi dan keamanan energi.

Memberikan isolasi yang andal di lingkungan otomotif yang menuntut.

2. Sistem Energi Terbarukan

Diterapkan dalam inverter surya, elektronik tenaga turbin angin, dan sistem penyimpanan energi baterai.

Meningkatkan daya tahan di lingkungan luar yang terpapar suhu ekstrem, kelembaban, dan radiasi UV.

Berkontribusi pada efisiensi yang lebih tinggi dan umur panjang infrastruktur energi terbarukan.

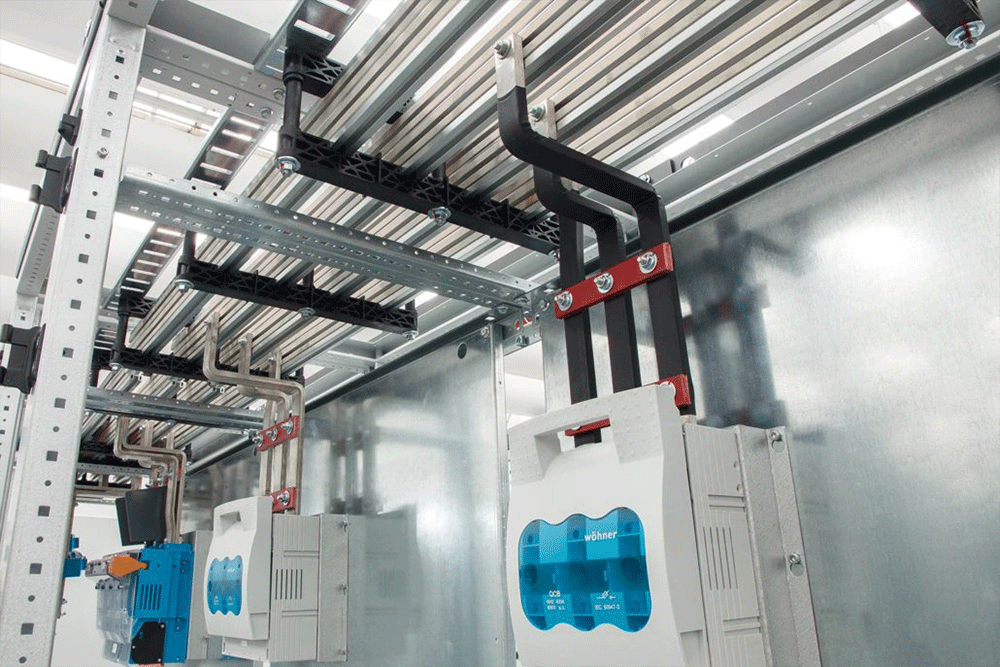

3. Sistem Tenaga Industri

Disarankan di switchgear, pusat kontrol motor (MCC), dan catu daya tidak terputus (UPS).

Menawarkan insulasi yang andal dan desain hemat ruang dalam aplikasi industri tegangan tinggi.

Memberikan peningkatan stabilitas mekanik untuk kinerja jangka panjang.

4. Aerospace dan pertahanan

Digunakan dalam jaringan distribusi daya pesawat dan sistem elektronik tingkat militer.

Solusi ringan dan keandalan tinggi yang dirancang untuk menahan kondisi lingkungan yang ekstrem.

Memberikan isolasi listrik yang kuat untuk aplikasi misi-kritis.

5. Pusat Elektronik dan Data Konsumen

Digunakan dalam catu daya efisiensi tinggi, rak server, dan perangkat elektronik yang ringkas.

Membantu mengelola distribusi daya sambil meminimalkan penggunaan ruang dan berat.

Meningkatkan efisiensi energi dan kinerja termal di selungkup elektronik kompak.

Tren masa depan dalam busbar cetakan injeksi

Evolusi busbar cetakan injeksi sedang dibentuk oleh kemajuan dalam bahan, otomatisasi, dan aplikasi yang muncul:

1. Busbars yang cerdas dan berkemampuan IoT

Integrasi sensor tertanam untuk suhu waktu nyata, tegangan, dan pemantauan arus.

Memungkinkan pemeliharaan prediktif, mengoptimalkan kinerja dan mengurangi downtime dalam aplikasi industri.

2. Bahan isolasi lanjutan

Pengembangan polimer suhu tinggi, tahan api, dan penyembuhan diri untuk peningkatan keamanan dan umur panjang.

Pengenalan bahan ramah lingkungan dan dapat didaur ulang untuk mendukung inisiatif manufaktur yang berkelanjutan.

3. PRINTING 3D dan manufaktur aditif

Eksplorasi pencetakan 3D untuk prototyping cepat dan geometri busbar yang disesuaikan.

Mengurangi biaya perkakas dan memungkinkan produksi fleksibel, batch kecil untuk aplikasi khusus.

4. Peningkatan adopsi dalam aplikasi tegangan tinggi

Ekspansi ke sistem transmisi daya DC (HVDC) bertegangan tinggi dan penyimpanan baterai skala jaringan.

Teknik isolasi yang ditingkatkan untuk mendukung kepadatan energi yang lebih tinggi dan tuntutan daya.

Kesimpulan

Busbar cetakan injeksi merupakan lompatan besar ke depan dalam distribusi tenaga listrik, menawarkan peningkatan isolasi, desain kompak, dan keandalan yang unggul. Aplikasi dalam EV, energi terbarukan, dan sistem tenaga industri terus tumbuh, didorong oleh kemajuan dalam ilmu material dan teknik manufaktur. Ketika permintaan untuk solusi distribusi daya yang efisien dan kompak meningkat, busbar cetakan injeksi siap untuk memainkan peran penting dalam masa depan teknik listrik.

Dengan memahami manfaat dan tren yang berkembang dari teknologi ini, industri dapat memanfaatkan busbar cetakan injeksi untuk mencapai solusi daya yang lebih aman, lebih efisien, dan hemat biaya.