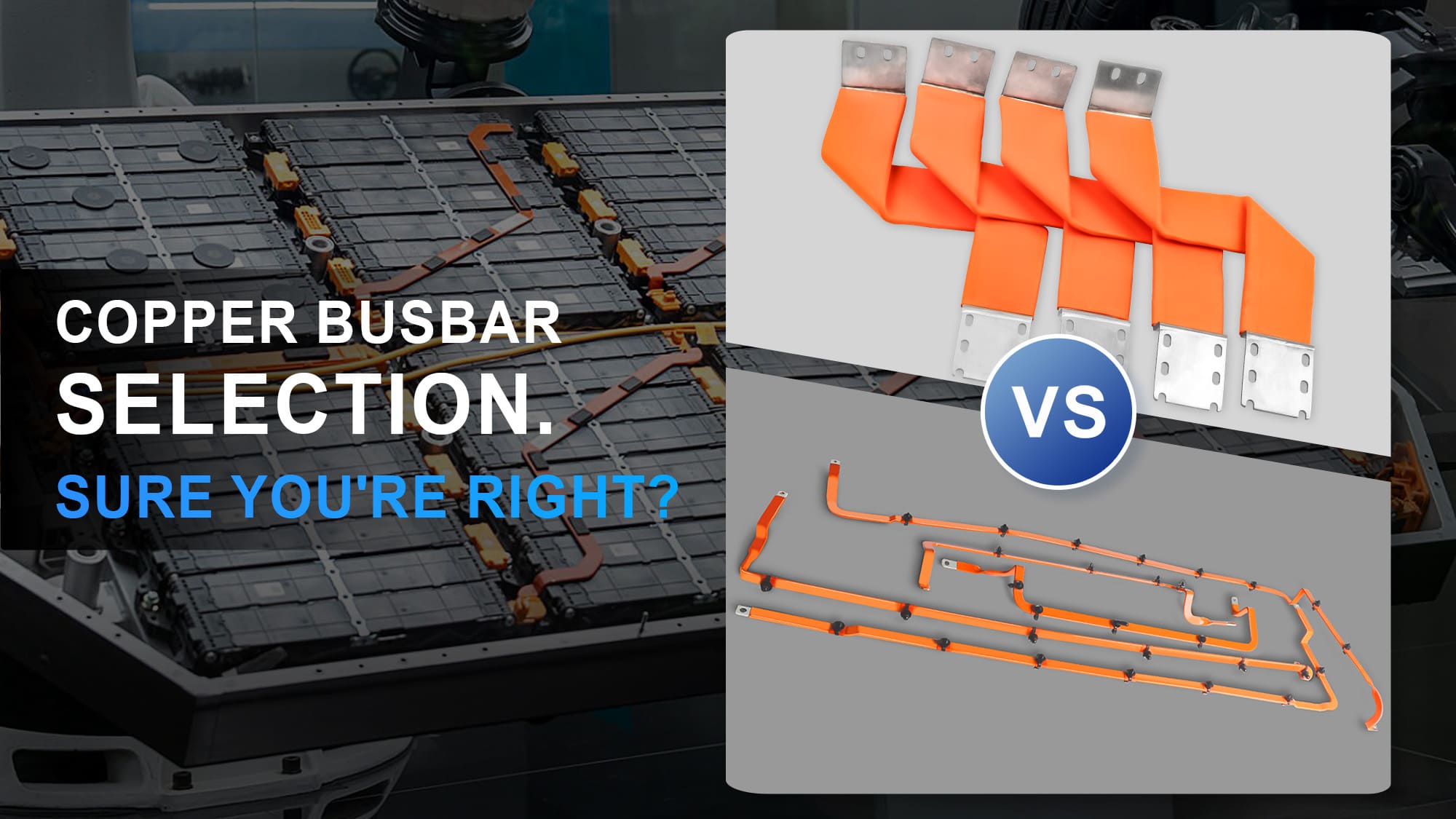

Copper Busbar Joint Overcurrent: Masalah Utama dan Solusi Rekayasa

Dengan teknologi energi baru dengan cepat, sistem penyimpanan energi maju menuju kepadatan energi/daya yang tinggi. Tren industri menunjukkan masalah arus berlebih di sendi pangkuan busbar tembaga telah menjadi hambatan penting untuk pengembangan energi baru, mendesak solusi inovatif.

Mengatasi tantangan arus berlebih di sendi busbar tembaga dalam energi baru

Ketika sektor energi baru melanjutkan evolusi cepatnya-dari sistem penggerak yang kuat dari kendaraan listrik ke pusat energi stabil dari stasiun penyimpanan skala besar-Busbars berfungsi sebagai "jembatan" kritis dalam transmisi daya. Kinerja mereka secara langsung berdampak pada stabilitas dan keamanan seluruh sistem. Busbar tembaga, yang dikenal karena konduktivitas listrik dan kekuatan mekaniknya yang sangat baik, banyak digunakan di seluruh industri. Namun, tantangan persisten yang sering diabaikan terletak pada kapasitas arus berlebih di sendi busbar - risiko yang tidak terlihat namun serius terhadap efisiensi dan keandalan sistem.

1. Penyelaman mendalam ke dalam masalah arus berlebih di sendi busbar

(1) Kapasitas pembawa arus teoretis vs keterbatasan dunia nyata

Dari perspektif teknik listrik, kapasitas pembawa saat ini bukan fungsi linier-dipengaruhi oleh banyak faktor. Menurut hukum Joule (q = i²rt), arus melewati konduktor menghasilkan panas karena resistensi. Untuk operasi yang aman, arus maksimum yang diijinkan harus memastikan bahwa suhu yang dihasilkan tetap dalam batas untuk menghindari degradasi atau bahaya keselamatan.

Di sendi busbar tembaga, segalanya menjadi lebih kompleks. Resistensi kontak bertindak sebagai sumber panas tambahan, meningkatkan risiko overheating lokal. Standar seperti GB/T7251.1 (setara dengan IEC 61439-1) menentukan bahwa dalam kondisi ideal-memperlihatkan resistensi kontak, dukungan isolasi, atau pelapis-kenaikan suhu maksimum yang diizinkan untuk busbar tembaga tidak boleh melebihi 105K. Mempertimbangkan suhu sekitar rata -rata 35 ° C, suhu operasi maksimum untuk konduktor adalah 140 ° C. Di luar ini, tembaga mengalami anil, secara signifikan mengurangi kekuatan mekanik dan membahayakan peran strukturalnya. Kelebihan panas juga dapat membahayakan pendukung isolasi, komponen yang berdekatan, dan bahkan menimbulkan risiko api.

(2) lonjakan saat ini dan kondisi operasi yang keras

Sistem baterai energi baru mengalami fluktuasi arus yang sering dan dramatis. Misalnya, sistem baterai EV yang khas beroperasi sekitar 200A, tetapi selama pengisian cepat, arus puncak dapat mencapai 600A hingga 15 detik. Menurut rumus penahanan waktu pendek (dengan faktor tembaga 13), luas penampang minimum yang diperlukan adalah:

S = (i/13) × √t

Namun, lingkungan dunia nyata memperkenalkan tantangan tambahan-suhu tinggi meningkatkan resistensi tembaga, sementara kelembaban tinggi mempercepat oksidasi, meningkatkan resistensi kontak. Faktor -faktor lingkungan ini harus diperhitungkan dalam desain.

(3) Meningkatnya tuntutan industri dan tantangan yang muncul

Didorong oleh inovasi, sistem penyimpanan energi bergerak menuju energi yang lebih tinggi dan kepadatan daya. Ini diterjemahkan menjadi throughput muatan yang meningkat secara signifikan melalui busbar. Menurut riset pasar terkemuka,busbar baterai Tuntutan pembawa saat ini dalam sistem penyimpanan energi diperkirakan akan tumbuh sebesar 30% -50% dalam lima tahun ke depan. Demikian pula, dorongan untuk rentang mengemudi EV yang lebih lama berarti sistem baterai harus menangani siklus pengisian daya yang semakin intens. Tren ini menunjuk pada satu kesimpulan: kinerja berlebihan di sendi busbar tembaga adalah hambatan yang berkembang yang menuntut solusi lanjutan.

2. RHI Electric: Solusi Ahli untuk Tantangan Murah

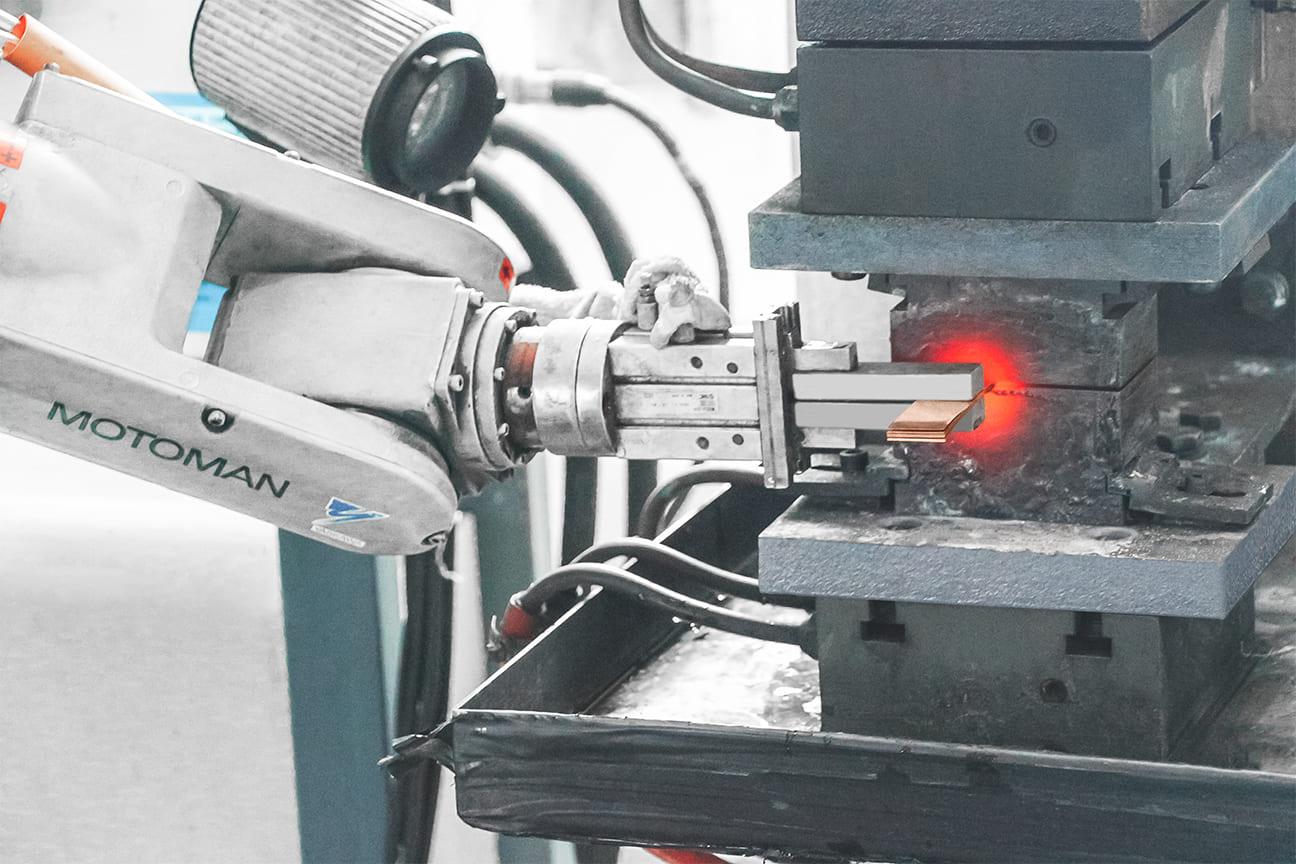

(1) Kemampuan manufaktur lanjutan: tulang punggung kualitas busbar

Sebagai spesialis lama dalam teknologi koneksi baterai, RHI memiliki keahlian yang mendalam dalam pembuatan busbar. Dengan lebih dari 30 kinerja tinggipengelasan polimer Unit dan beberapa jalur pengelasan otomatis, fasilitas kami dapat menangani berbagai bahan-dari lasan tembaga-ke-tembaga tradisional hingga komposit tembaga-aluminium yang kompleks dan kombinasi kaku-flex.

Pada tahap pengelasan sambungan, kami secara tepat mengontrol parameter kunci seperti suhu, durasi, dan tekanan untuk meminimalkan resistansi kontak. Ini memastikan transmisi arus yang efisien dan secara signifikan meningkatkan kapasitas arus arus keseluruhan dari busbar kami, bahkan di bawah kondisi beban tinggi atau suhu.

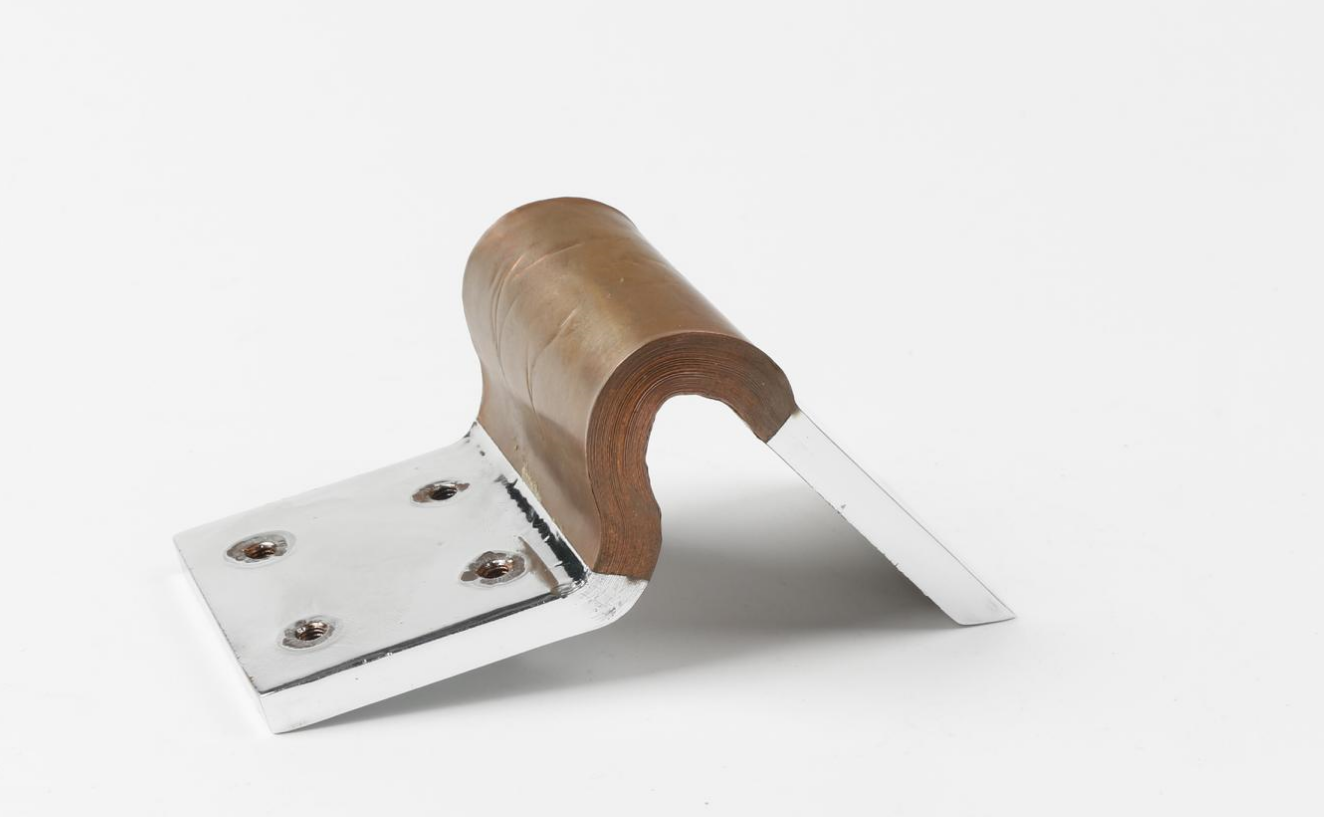

(2)Solusi Busbar yang disesuaikanuntuk aplikasi yang beragam

Memahami keragaman skenario aplikasi, RHI menyediakan desain busbar yang dibuat khusus berdasarkan persyaratan listrik, lingkungan, dan spasial masing-masing pelanggan. Tim teknik kami yang berpengalaman menggunakan alat simulasi untuk mengoptimalkan kapasitas pembawa saat ini, kinerja termal, dan kekuatan mekanik.

Untuk lingkungan lonjakan arus tinggi, kami meningkatkan luas cross-sectional atau mengadopsi desain sendi paralel. Dalam skenario yang dibatasi ruang, kami menerapkan tata letak kompak yang memaksimalkan kinerja tanpa mengorbankan efisiensi ruang.

(3)Kontrol kualitas yang ketatMemastikan kinerja jangka panjang

RHI memelihara sistem kontrol kualitas komprehensif yang mencakup seluruh proses pembuatan. Kami secara ketat memilih bahan baku, melakukan beberapa putaran kemurnian dan pengujian konduktivitas, dan menolak bahan apa pun yang gagal memenuhi standar kami untuk tembaga dengan kemurnian tinggi, tembaga rendah tanpa kotoran.

Selama produksi, sistem penglihatan CCD memeriksa dimensi busbar dan kualitas permukaan, sementara penguji ketahanan presisi terus memantau resistensi sendi. Setiap penyimpangan memicu alarm dan tindakan korektif langsung. Sebelum pengiriman, semua busbar menjalani simulasi luas dari kondisi dunia nyata-termasuk guncangan arus berlebih, siklus suhu, dan tes penuaan jangka panjang-untuk memastikan kinerja yang konsisten.